Una mirada al interior de la construcción del estadio de los Raiders de Las Vegas por Mortenson-McCarthy, valorado en 1.900 millones de dólares

El estadio Allegiant de Las Vegas, valorado en 1.900 millones de dólares, mostrará algunas de las comodidades más impactantes y centradas en el aficionado que jamás se hayan encontrado en un estadio de la NFL. El que pronto será el hogar del fútbol americano de los Raiders lucirá un elegante exterior de cristal negro, un campo de césped natural retráctil, salones de primera y cuatro puertas enrollables que enmarcarán una vista de 90 pies de altura y 200 pies de ancho del Strip de Las Vegas.

El Estadio Allegiant de un vistazo

Constructor: Mortenson Construction & McCarthy Building Cos.

Arquitecto de diseño: Manica Arquitectura

Arquitecto de registro» HNTB

Inicio de las obras: 17 de noviembre de 2017

Fecha de finalización prevista: 31 de julio de 2020

Lo que no será tan evidente es el trabajo de diseño, planificación y construcción que se llevó a cabo entre bambalinas, una culminación de más de dos años de trabajo por parte de dos de los mayores contratistas del país, dos empresas de diseño y más de 70 subcontratistas.

Las cifras lo resumen todo: las obras del recinto de 65.000 localidades y 1,75 millones de pies cuadrados han supuesto la retirada de 895.000 yardas cúbicas de tierra, 12 millas de pozos perforados de hormigón, millas de tuberías y 19 grúas de construcción. Cuando esté terminada, la estructura abarcará 28.000 toneladas de acero estructural y 105.000 yardas cúbicas de hormigón, sujetas en parte por 482.000 pernos estructurales.

Con tanta gente, horarios, materiales y piezas móviles en el proyecto de 2 millones de dólares al día, la estadística más impresionante es que la construcción está dentro del calendario y del presupuesto para su fecha límite de finalización sustancial del 31 de julio.

Aunque no exenta de desafíos, la obra se ha beneficiado de un enfoque en las técnicas de construcción basadas en la tecnología, una colaboración eficaz entre los miembros del equipo del proyecto y un método de entrega casi inédito para la NFL. El Allegiant será el estadio de diseño y construcción más grande jamás construido en la liga, superando al único otro recinto de la NFL de diseño y construcción, el estadio Levi, tanto en tamaño como en valor en dólares.

El Allegiant será el estadio de diseño y construcción más grande jamás construido en la liga.Mortenson Construction, que está construyendo el proyecto como parte de una empresa conjunta con McCarthy Building Cos., organizó una visita privada por el interior del estadio para Construction Dive el 6 de noviembre.

Funcionamiento interno

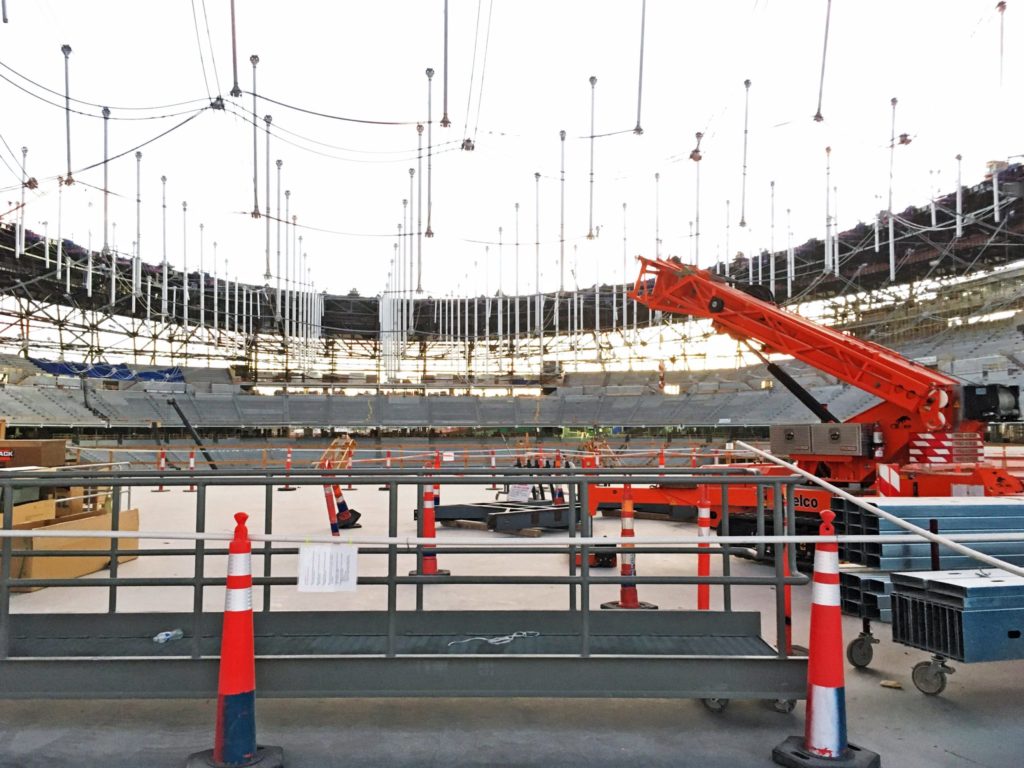

Según el vicepresidente de operaciones de deportes y entretenimiento de Mortenson, Eric Grenz, el proyecto se ha completado ya en un 75%, lo que puede sorprender a quienes pasan en coche y no ven mucho más que un aparcamiento polvoriento, maquinaria pesada, remolques y un esquelético armazón de acero. Esto se debe a que el sistema de muro cortina exterior no podía instalarse hasta que se cumplieran unos requisitos de ingeniería específicos. El proceso de acero estructural ya está completo y el sistema de muro cortina está muy avanzado, dijo.

«Hay mucho más en marcha de lo que se ve desde fuera ahora mismo», dijo Grenz, incluyendo pintura, alicatado e instalación de sanitarios. El 8 de noviembre, los trabajadores terminaron de montar la última de las secciones prefabricadas de los estadios del nivel inferior, un hito importante que permitirá a los equipos terminar el alcance del trabajo del «bowl», dijo Grenz.

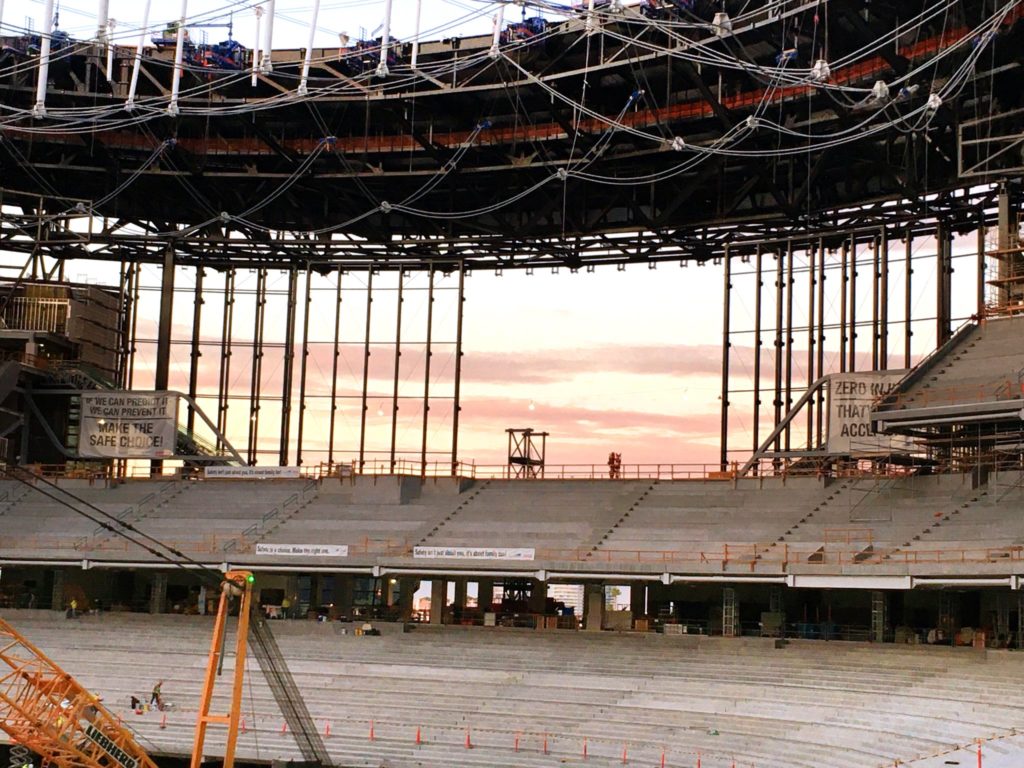

Las cuadrillas están actualmente en el proceso de levantar el techo, lo que incluye subir una red de más de 100 cables de acero inoxidable que crearán el diafragma estructural para el techo. El sistema de red de cables también soportará la estructura de acero para el sistema de techado de plástico ETFE a base de flúor, el mismo material utilizado para el tejado del U.S. Bank Stadium de Minneapolis, otro proyecto de Mortenson.

El techo abovedado de ETFE del Allegiant proporcionará una experiencia similar a la del aire libre sin exponer a los aficionados al intenso calor del sol del desierto de Nevada. Duradero, translúcido y mucho más ligero que el vidrio, el ETFE presume de una gran resistencia a la corrosión y de una gran solidez en un amplio rango de temperaturas, según Grenz.

Colaboración y control

El enfoque de diseño-construcción, en el que el propietario contrata con una sola entidad en lugar de con un diseñador y un constructor por separado, significa que la UTE Mortenson-McCarthy y la empresa de diseño de infraestructuras HNTB trabajaron juntas desde el principio, proporcionando recomendaciones de colaboración que se ajustan al calendario y al presupuesto. Los posibles cambios son evaluados por todo el equipo, lo que conduce a una resolución de problemas centrada en el grupo, según explicó a Construction Dive el director de operaciones de campo de Mortenson, Dave Mansell, durante la visita.

Construction Dive.«Nos ha dado más control sobre el mantenimiento del alcance del presupuesto y el calendario, lo que ha ayudado a minimizar las órdenes de cambio», dijo Mansell.

Los superintendentes tienen voz y voto sobre cualquier orden de cambio, incluso las relacionadas con el diseño, dijo Mansell, porque el arquitecto rinde cuentas a la JV, no al propietario.

«Al tratarse de un proyecto de diseño y construcción, existe una mayor conexión entre el CG y el arquitecto, tanto desde el punto de vista financiero como del calendario», afirmó. «Todas las partes pueden centrarse en la toma de decisiones a tiempo y en la finalización puntual.»

Los problemas del acero

Una de las mayores pruebas del proyecto se produjo a principios de este año, cuando se retrasaron los envíos de acero estructural. Dado que el 99% del acero del proyecto se fabrica en EE.UU., el retraso no tuvo nada que ver con la guerra comercial entre EE.UU. y China, sino con lo que Grenz denominó retos en la cadena de suministro.

Para mantenerse en el buen camino, los responsables del proyecto trabajaron con el fabricante de acero para subcontratar a otras 21 empresas de todo el país con el fin de atender el pedido a tiempo. Esto provocó un desfase en las entregas que retrasó la finalización del tejado y el cerramiento exterior hasta principios del año que viene, lo que hizo necesaria la creación de tejados provisionales.

«Hubo que hacer algunos reajustes en el calendario para superar algunas de las entregas de acero más tardías»

dijo Grenz.Debido al retraso, la estructura no estará completamente cerrada hasta la primavera, con el muro cortina previsto para principios de febrero y el último de los paneles del techo almohadillado de ETFE en marzo.

La estructura no estará completamente cerrada hasta la primavera, con el muro cortina previsto para principios de febrero y el último de los paneles del techo almohadillado de ETFE en marzo.

Campo móvil

Los planificadores del proyecto se fijaron en un recinto cercano, el State Farm Stadium de Arizona, para obtener ideas sobre la mejor forma de diseñar y construir la bandeja que sostendrá su campo retráctil. State Farm fue la primera instalación de la NFL en poner en marcha un sistema para transportar la superficie de juego al interior para los partidos.

Con un peso de 1.500 toneladas cuando esté llena, la bandeja móvil de 4 pies de profundidad contendrá sistemas de riego y drenaje y tierra y césped procedentes de una granja de tepes de Arizona, dijo Grenz, quien añadió que el campo de césped era un requisito primordial para el propietario de los Raiders, Mark Davis. También albergará un elemento calefactor para calentar la vegetación durante los meses más fríos del invierno.

Una serie de 76 motores eléctricos moverán el campo dentro y fuera del extremo sur del estadio sobre 13 raíles, de forma parecida a un tren. Moviéndose a unos 11 pies por minuto, la tarea tardará unos 90 minutos en completarse. Cuando la bandeja esté dentro del recinto para los partidos de los Raiders, el espacio en el que se encuentra fuera se utilizará para tailgating y otros eventos, dijo Mansell.

Otra característica muy esperada en Allegiant, las enormes puertas de acero y cristal del lanai se colocaron con grúa a finales del mes pasado. Es probable que no se abran durante los eventos que se celebren en verano debido al extremo calor exterior, dijo Grenz. El Allegiant también acogerá el fútbol americano de la UNLV y una variedad de otros eventos deportivos y no deportivos.

Con todo, las características de gama alta fueron cuidadosamente seleccionadas por el equipo del proyecto para tener el mejor retorno de la inversión, dijo Grenz.

«Pusieron el dinero en los lugares adecuados para mejorar la experiencia del día del partido»

La tecnología desempeña un papel

Los remolques de construcción que rodean la estructura del estadio son un centro de actividad, donde los trabajadores de Mortenson, McCarthy y sus subcontratistas se reúnen cada mañana. Las reuniones diarias congregan a 130 superintendentes que supervisan hasta 2.300 trabajadores durante los turnos diurnos. Algunos oficios selectos también trabajan por la noche según las necesidades. La JV calcula que el proyecto empleará hasta 4 millones de horas de trabajo artesanal una vez finalizado.

La JV calcula que el proyecto empleará hasta 4 millones de horas de trabajo artesanal una vez finalizado.Ayudando a mantener a este enorme equipo en la misma página está el software de firmas como Procore, Matterport, Autodesk y Revizto. Otras tecnologías que han agilizado el proceso de construcción son los robots de construcción de Dusty Robotics, las cámaras Leica y EarthCam, los vuelos semanales de drones por la obra y el escaneado láser para las inspecciones dentro de las paredes. El software de programación del proyecto, Primavera P6, realiza el seguimiento de más de 42.000 actividades.

«El uso de la tecnología a este nivel nos ha ayudado a ahorrar tiempo y dinero», dijo Mansell, añadiendo que también ha sido exigido por el propietario.

«El uso de la tecnología a este nivel nos ha ayudado a ahorrar tiempo y dinero», dijo Mansell, añadiendo que también ha sido exigido por el propietario.«El compromiso del propietario en el frente tecnológico ha sido diferente a cualquier otra experiencia que haya tenido», dijo Grenz, «hasta el punto de que rara vez hay una reunión con Mark Davis en la que no exija a nuestro equipo tecnológico que tenga un sitio en la mesa para mostrar nuestros enfoques innovadores y progress.”

Ojos en la meta

La relación de colaboración de Mortenson con los directivos y empleados de McCarthy ha sido especialmente útil, dijo Mansell. Mortenson es el socio gerente de la empresa conjunta, que está dividida al 60-40 entre las dos empresas.

«Lo mejor que puedo decir es que cuando me cruzo con gente en el sitio, la mitad de las veces no estoy seguro de quién trabaja para qué empresa», dijo. «Se ha convertido en algo así de integrado».

Los trabajadores del proyecto y las empresas subcontratistas son un grupo diverso y local, con más del 70% de las empresas con sede en Nevada. De los 1.000 millones de dólares de trabajo adjudicados hasta ahora, el 22% ha ido a parar a empresas de pequeño tamaño (SBE) y más del 62% de la mano de obra es minoritaria y/o femenina, dijo Grenz. Ambas métricas superan con creces los objetivos originales del proyecto.

Ahora mismo, mientras el reloj avanza lentamente en el proyecto, todos los implicados tienen la vista puesta en un objetivo: terminar el estadio a finales de julio.

«Vamos por buen camino hasta el próximo verano», dijo Grenz. «Las cosas van por buen camino.»